Стальное литье: современные технологии для создания качественных деталей и изделий из стали

Для изготовления деталей из стали, а также для создания изделий самых различных конфигураций наибольшей популярностью пользуется такой метод как стальное литье. Востребованность этого метода объясняется тем, что именно он позволяет производить всевозможные изделия в большом количестве, при этом качество продукции находится на высочайшем уровне.

Особенности и преимущества производства стального литья

Как происходит изготовление литых изделий из стали? В общем виде процесс выглядит следующим образом: материал нагревают до точки плавления, перемещают в специальную форму и ожидают его затвердевания. После этого (когда отливка завершится), продукция подвергается обработке: это необходимо для повышения степени точности и устранения дефектов, которые могут возникать в ходе производства. Чаще всего используются такие технологии, как литье в песчано-глинистые смеси, в холодно-твердеющие смеси (ХТС) и в жидкостекольные смеси (ЖСС).

Песчано-глинистые формы выбирают для производства изделий, которые имеют большие габариты (например, корпуса турбин). Эта технология пользуется популярностью благодаря возможности получения отливок, имеющих сложную форму и большие размеры. При этом стоимость производства находится на доступном уровне. Литье в ХТС обеспечивает получение отливок с высоким качеством поверхности и имеющих значительно меньшее количество каких-либо дефектов и засоров. Класс точности – от 9. В ряде случаев более подходящим считается применение технологии литья в ЖСС. Выбор конкретной технологии происходит в зависимости от габаритов изделия, его веса, а также марки стали и состава сплава.

Литье получило распространение не только в нашей стране, но и во всем мире: метод активно применяется для производства деталей неразборных типов, характеризующихся повышенной степенью прочности, долговечностью и надежностью. Также они отличаются выносливостью при эксплуатации в условиях высоких температур.

Производство стального литья нередко выступает единственным методом создания изделий (для ряда конструкций прокатка металла и деформация неприменимы). Популярность метода объясняется и тем, что благодаря появлению современных технологий, литье из стали по характеристикам почти ни в чем не уступает кованой продукции, при этом стоимость находится на более демократичном уровне. Но, конечно, получение прочных и долговечных изделий возможно только при условии соблюдения всех требований в процессе производства.

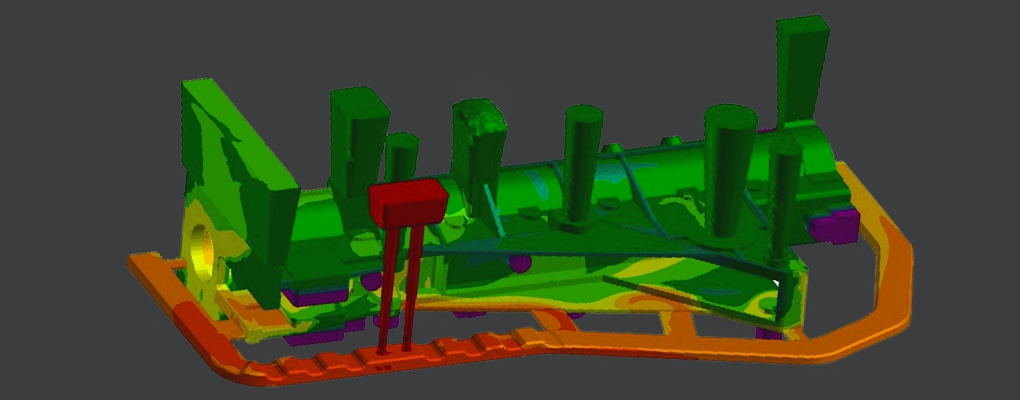

Особенностью изготовления стального литья относительно чугунного является выраженные усадочные явления, которые необходимо учитывать при проектировании литнико-питающей системы в целях недопущения наличия усадочных дефектов (раковины, поры) в отливках. Руководством ЗАО "Завод специального машиностроения "Маяк" в 2015г была внедрена автоматизация процессов разработки литейной технологии с применением современных программ ProCast и LVMFlow. Это позволяет запускать в производство отливки только после устранения всех возможных литейных дефектов на этапе проектирования, что гарантирует получение годных отливок в сжатые сроки без каких-либо дефектов, в том числе скрытых (подробнее)

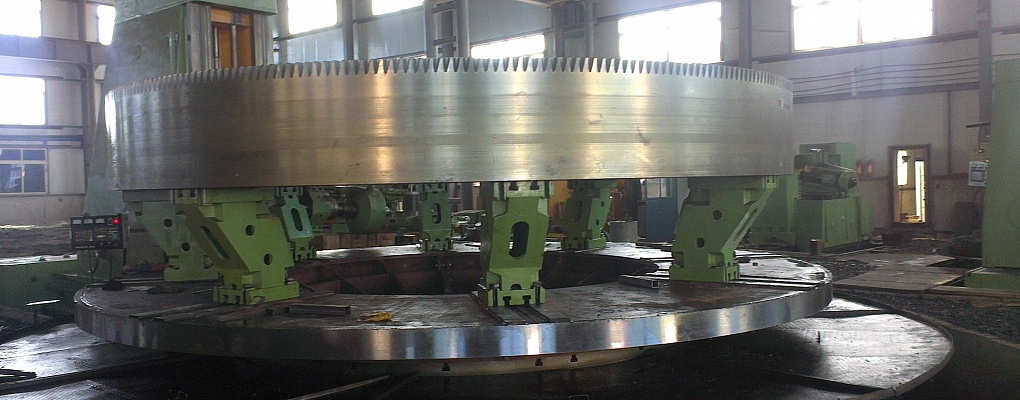

ПРИМЕРЫ НАШИХ РАБОТ (ФОТОГАЛЕРЕЯ)

Технологии, используемые для стального литья

Стальное литьё, производимое на ЗАО "ЗСМ "Маяк" производится по стандартным, качественным технологиям, которые позволяют получить готовую стальную продукцию практически любой серийности, сложности и только высокого качества. Технологии, которые используются на заводе:

Литьё стальное в песчано-глинистые смеси

- Класс размерной точности по ГОСТ Р 53464-2009 : 9-14;

- Шероховатость поверхности получаемых отливок по ГОСТ 2789-73 Ra = 80 - 100 мкм;

- Минимальная толщина стенок в изделиях – 3 мм;

- Масса получаемых отливок – от 0,5 кг до 25 тонн.

Литье стальное в холодно-твердеющие смеси (ХТС), жидкостекольные смеси (ЖСС)

- Класс размерной точности по ГОСТ Р 53464-2009 : 8-13;

- Шероховатость поверхности получаемых отливок по ГОСТ 2789-73 Ra = 40 - 100 мкм;

- Минимальная толщина стенок производимых изделий – 3 мм;

- Масса получаемых отливок – от 0,5 кг до 25 тонн.

Характеристики нашего литейного производства

- В цехах установлены плавильные печи следующих моделей: ИСТ 25 – 2 шт, ИСТ 15 – 1шт, ДСП-3М – 2 шт, ИСТ 1,5 – 2 шт, ИСТ 0,75 – 2 шт;

- Площадь литейного цеха завода – 18 000 м2;

- Производственные мощности завода – 24 000 т/год;

- Установленные линии машинной формовки изделий с размерами опок – 1050×600×300 мм, 850×680×300 мм, 1050×800×300 мм, 1200×1600×450 мм;

- Ручной плац: 2 000 м2;

- Установленные печи для отжига:

- Загрузка 25 т. Рабочий размер: B=2500 мм, H=1850 мм, L=5500 мм – 2шт;

- Загрузка 100 т. Рабочий размер: B=7000 мм, H=7000 мм, L= 14000 мм – 2 шт;

- Сроки изготовления:

- Модельная оснастка – от 3 дней

- Готовая отливка – от 5 дней;

- Наивысшая возможная группа сложности отливки – 6 (тонкостенные детали корпусов);

- Применяемые лабораторные протоколы контроля:

- Рентгеноскопия;

- Ультразвуковая дефектоскопия;

- Магнитоскопия;

- Механические испытания

- Протоколы контроля: ультразвуковая дефектоскопия, рентгеноскопия, магнитоскопия, механические испытания;

- Возможные показатели качества при литье в землю – количество брака не более 5,8%.

Применяемые стальные сплавы и стоимость отливок

- Углеродистые стали: 15Л, 20Л, 25Л, 35Л, 45Л, 55Л от 132 р/кг ;

- Низколегированные стали: 20ГЛ, 45ГЛ, 40ХЛ, 70ХЛ, 20ГСЛ от 134 р/кг , 30ХМЛ, 35ХГСЛ от 148 р/кг , 30ХНМЛ от 182 р/кг, 14ХГ2НМЛ от 198р/кг, 30ХМФЛ от 168 р/кг, 15Х1М1ФЛ от 240 р/кг, 08ГДНФЛ от 290 р/кг, 12ДХН1МФЛ от 310 р/кг, 23ХГС2МФЛ от 320р/кг, 30Х3С3ГМЛ от 360р/кг и др.;

- Легированные стали: 20Х5МЛ от 230р/кг, 20Х13Л от 250 р/кг, 12Х17Л от 280 р/кг и др.;

- Жаропрочные стали: 12Х18Н9ТЛ, 30Х23Н7СЛ от 320р/кг, 40Х24Н12СЛ от 360 р/кг, 20Х20Н14С2Л от 360р/кг, 20Х25Н19С2Л от 460 р/кг, 35Х18Н24С2Л от 510р/кг, 12Х18Н12М3ТЛ от 570р/кг и др.;

- Износостойкие стали: 110Г18Л,110Г13Х2Л, 110Г13ХБРЛ, 110Г13ФТЛ, 110Г13Л от 142 р/кг; 45Х6НМФЛ, 150Х12НМФЛ от 210р/кг.

*** Цены указаны за 1кг литья с НДС

Где применяется продукция?

Изделия, которые производятся методом стального литья, находят широчайшее применение во многих сферах. Популярность продукции обусловлена тем, что она не только обладает отличными техническими характеристиками, но и является предпочтительным вариантом с экономической точки зрения. Так, литые изделия из стали востребованы в следующих отраслях:

- добывающая промышленность;

- машиностроение;

- деревообрабатывающая промышленность;

- металлургия и нефтехимическая отрасль;

- авиа- и судостроение;

- производство станков и оборудования промышленного назначения;

- изготовление техники и приборов, предназначенных для бытового использования.

Где заказать стальное литье?

ЗАО "Завод специального машиностроения "Маяк" готов предложить клиентам производство стального литья по чертежам заказчика. Благодаря специализации завода на изготовлении литых изделий из различных материалов (сталь, чугун, медь и др.) гарантируется высокий уровень качества производимой продукции. Среди преимуществ сотрудничества с ЗАО "Завод специального машиностроения "Маяк":

- наличие полного цикла производства: оснастка, отливка, мехобработка;

- высокая производительность;

- современное высокотехнологичное оборудование;

- автоматизация проектирования литейной технологии с применением программ ProCast, LVMFlow;

- широкий спектр применяемых сплавов;

- большой парк опочной оснастки для крупных отливок различной конфигурации;

- собственный конструкторский отдел и аттестованная лаборатория;

- оптимальное соотношение качества и цены продукции: 35Л в хтс - от 138р/кг

Мы занимаемся производством литых изделий любого уровня сложности. Выполнение заказа осуществляется в возможно короткие сроки.

Дополнительно

Литье стальное: особенности и преимущества

Стальное литье по чертежам заказчика

Если у вас возникли вопросы или вы хотите узнать цены, обращайтесь в отдел сбыта по телефону:

+7 (4842) 75-10-21 (многоканальный)

или на e-mail:

Профессиональные сотрудники предоставят Вам дополнительную информацию и помогут оформить заявку.

Отправляя заявку я даю свое